為了控制CNC加工零件的質量,大多數機械車間都使用坐標測量機。三坐標測量機檢查成品零件的幾何形狀和尺寸是否與原始設計相符,確保客戶不會收到有缺陷的零件。它甚至可以識別出最微小的錯誤,并允許機械師返工有缺陷的零件。

然而,對于機械車間老板來說,坐標測量機遠非完美的解決方案。雖然這種檢查為客戶提供了安全保障,但并不能保證機械師的高水平生產力。

為什么?

因為在加工后識別錯誤意味著您已經來不及收回成本了。當由于坐標測量機返回負結果而必須返工零件時,該零件的價值就會減少一半。所需時間是預期的兩倍,材料也是預期的兩倍。

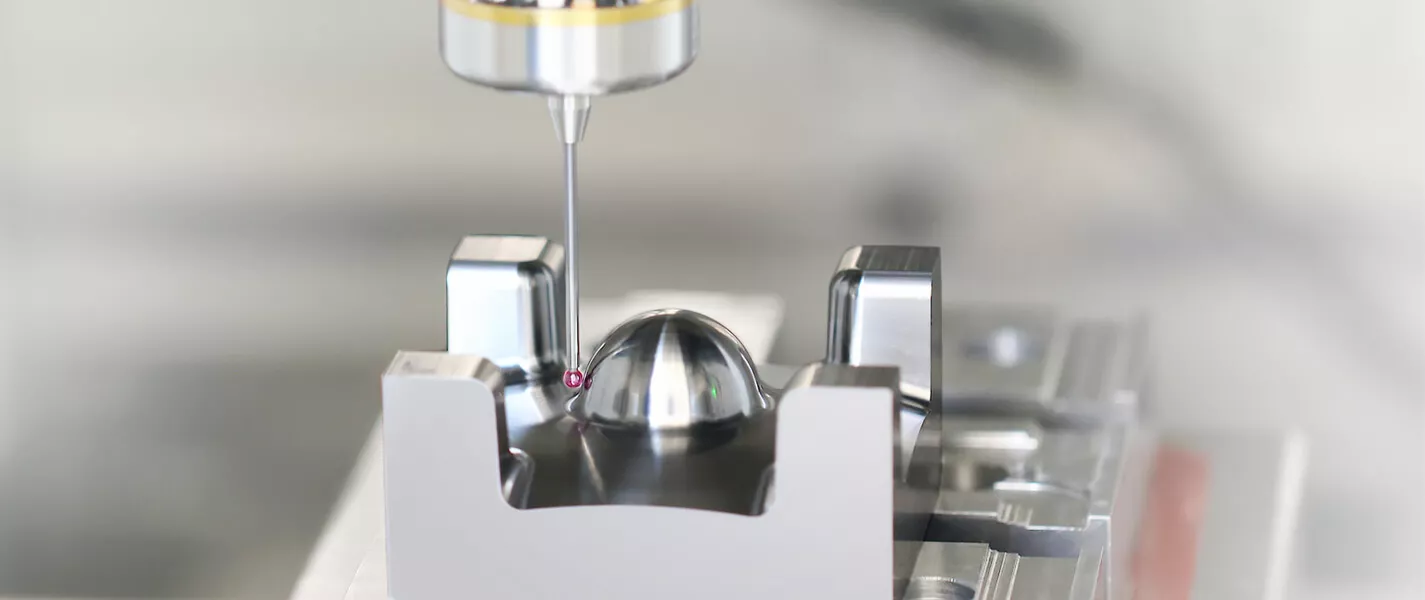

另一種解決方案是使用機床探測系統進行機上檢查。機床探測系統是安裝在CNC機床本身上的測量設備,用于在加工過程中和加工后立即設置零件并測量尺寸。

本文解釋了我們如何在CNC車間使用機上檢查,以及為什么CNC機加工車間應效仿。

1.緩解CMM瓶頸

將質量控制限制在三坐標測量機上有很大的缺點,而且問題可能會升級,而不僅僅是使勞動時間和材料成本加倍。在繁忙的車間中,一旦從工作臺上取下一組零件,任何給定的CNC機床都可能會被分配新的設置。

如果坐標測量機稍后拒絕某些零件,機械師將不得不等待機器可用-或者更糟糕的是,中斷另一項工作-然后重新設置機器。被拒絕的工件會減慢生產速度,產生多米諾骨牌效應,延誤許多工作。

此外,對坐標測量機的依賴可能會導致排長隊,因為車間中的每項工作都需要從同一臺機器或一組機器進行檢查。

將檢測納入CNC機床本身可以緩解CMM瓶頸,因為檢測負擔可以分散在多個系統中,或者在某些情況下完全由CNC機床處理。

2.提高效率

使用坐標測量機通常是質量控制所必需的,尤其是在精密加工過程中,因為它可以檢查工件是否符合幾何和尺寸規格。但在機檢測并不一定要更換三坐標測量機;相反,它可以單獨工作,也可以與坐標測量機協同工作,使檢查以及整個產品周期更加高效。

安裝在機床主軸或轉塔上的機床探測系統可為車間帶來諸多好處。該系統可用于識別和設置工件(手動過程可能需要10分鐘,但使用探頭只需幾秒鐘),并且可以在加工周期期間以及工件仍在工作臺上時立即測量特征。

探測系統還可以執行監控工件表面狀況和啟動自動偏移校正等任務。此外,許多探測程序不會中斷加工過程,因此可以在不中斷的情況下進行檢查。

探頭很有用,因為它們可以及早發現重大錯誤,從而立即減少浪費,并且如果之后使用坐標測量機,還可以減少坐標測量機拒絕零件的機會。如果使用坐標測量機,探針還允許質量控制人員降低采樣率。

例如,他們可以在坐標測量機上檢查五十分之一的零件,而不是二十分之一,因為他們知道大多數可能的錯誤都會被機上探頭捕獲并糾正。

因此,引入機上檢測可以減少總檢測時間,同時緩解CMM瓶頸,從而加快零件運輸速度并提高車間生產率。

3.提高后加工精度

機上檢查幾乎適用于所有CNC加工情況,可大大減少報廢失效零件的機會。

然而,在鑄造或鍛造零件上進行精密加工時,測頭系統尤其有價值。

用擠壓金屬工件加工零件是一回事,但對鍛造或鑄造零件進行加工則是另一回事。

這些金屬加工工藝往往會在單元之間產生微小的差異,因此數控機床能夠對每個略有不同的零件進行正確校準至關重要。機器上的探針系統可以幫助機器做到這一點。

即使零件之間存在幾何差異,機上檢測系統也能確保二次加工時的精度。它對于用壓力鑄造和熔模鑄造制造的零件特別有用。

4.提高模具精度

在注塑成型和其他成型工藝的模具生產中,機上檢查是一項特別有價值的資產。探針可提高加工型芯和型腔時的精度,從而實現更好的成型并降低對塑料零件后處理的依賴,而低質量模具造成的缺陷必須得到修復。

模具制造可以通過多種方式受益于機上探針——在模具部件CNC加工之前、期間和之后。在加工之前,探頭除了確定零件方向和旋轉之外,還可以定位工件。

在加工過程中,它可以自動重新對準切削刀具并根據溫度變化更新偏移量。在零件離開數控機床之前,探頭可以執行模具特定的任務,例如檢查和驗證電極狀況。這些功能中的每一個都提高了模具生產的精度,從而提高了模制品的質量。

因此,使用機上檢測可以提高加工模具的質量、可重復性和準確性,同時幫助管理和應對由溫度變化引起的變化,這些變化可能導致特征超出所需的公差。

提高加工精度

總而言之,數控機床的機上檢測系統對于機械車間來說非常有價值,因為它們具有以下優點:

及早捕獲錯誤

即時反饋

自動偏移校正

減少檢查積壓

緩解CMM瓶頸

降低CMM采樣率

減少總檢查時間

減少廢品

提高生產率

提高鑄造和鍛造零件的加工精度

提高模具型腔的加工精度